产品关键词:

产品简介:间接式煅烧回转窑(磷酸铁新型煅烧回转窑)的筒体外设燃烧室,燃烧产生的烟气热量通过筒体传给物料,物料在高温下进行煅烧,煅烧后的产品从卸料阀排出,废气经处理后排空或利用。

联系方式:13961436197

矿粉回转焙烧窑该系列窑炉是常州赣林干燥在气氛保护窑炉基础上,研发制造的节能型窑炉,炉温控制均匀,长期运行,故障率低,寿命长,稳定可靠。惰性气体保护,炉内氧含量≤20ppm。适用于矿粉的焙烧。

在焙烧过程中,回转筒体有个小倾斜度,物料在窑中不断地从进料端移动到出料端。窑炉一般都是连续、完全自动运行的。它们可以直接运输物料,而不需要进一步的输送设备,这使得这些窑炉更加节能。 由于回转窑焙烧工艺对物料有着重要的机械影响,因此必须为其处理的物料专门设计回转窑。在热解设备的设计和工程中,必须考虑到物料的表征参数即流动特性、流动性、堆密度、含水量和工艺温度。针对不同的物料,回转筒体沿其长度的倾斜度、回转筒体的旋转速度以及焊接在筒体上的附加组件都要随之相应设计。 在陶瓷、玻璃和粘结剂工业中,回转窑现在用于粉末、粒状、块状和干或湿混合料的热处理。主要用途有干燥、脱附、预烧、煅烧、发泡、烧结等。在此基础上,结合不同气氛下的典型应用,根据回转焙烧窑的关键生产工艺区别,设备的加热类型是基本区别,二种:直接加热回转窑(图1)和间接加热回转窑(图2)间接加热回转窑在间接加热的回转窑中,回转筒体从外部加热。这可以通过燃烧器或电加热来实现.特别是当处理后的产品容易产生强烈的粉尘,必须经过不同的温度梯度要求,或必须在特殊的工艺条件下处理,例如惰性或保护性气氛。作为回转筒体的材料,根据工艺对温度、气氛和对物料处理的强度的要求,金属管可使用1150°C。内热回转管用于保护产品不受污染,并允许比金属管高得多的温度(高达1600°C)。然而,内热窑制造过程中由于其几何形状的限制而受到限制。

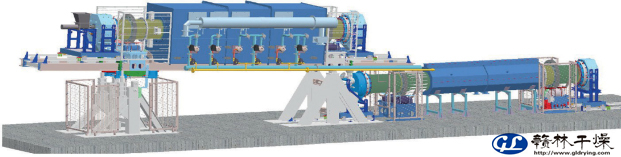

图三是针对加热和冷却分开的回转焙烧窑的3D模型

图三

回转圆筒是由两个滚圈支撑在拖轮上。由齿轮或者链轮用链条驱动。产品是通过进料螺旋输送机或振动给料机从左侧进料的。回转筒体两端用机械密封,使窑室气氛与周围空气隔绝。密封系统安装在刚性外壳部件(进料罩和出料罩)和回转筒体之间,选择最佳密封材料能减少相对运动种的摩擦力。对于回转筒体中有惰性气体或有气体进行反应的,通常采用密封气体来帮助密封。对于焙烧只是空气,经常被使用径向填料密封。

在旋转转筒内,根据处理物料的不同工艺要求和产品性能,需要焊接不同的内部抄板。这些不仅用于帮助产品的前进,而且特别是改善产品流动的传热和混合,例如,在窑出口处使用额外的挡板环,以提高易流动散装固体在窑中的填充水平。加热设备安装在旋转筒体的外部封闭炉膛中.加热是通过燃烧器或者电加热器进行的,根据工艺要求,将燃烧器划分为几个控制组,然后用烟道气体加热回转筒体,得到特定的温度分布。

在加热的回转管中进行热处理后,通常采用冷却过程将产品冷却至接近室温。可以通过溜槽将物料从回转焙烧炉输送到冷却回转窑如图3。还有一种是直接有高温焙烧炉和冷却回转窑一个直线如图四

图四

回转窑必须通过锁紧系统进行进料和排放,以可靠地防止空气进入回转筒体种,并避免过程气体夹带到冷却区,有吸湿的问题。此外,重要的是密封是旋转筒体防止泄漏。

以下是直接式回转窑的介绍:

回转窑直接加热回转窑直接加热的回转窑是用燃烧器直接烧入回转圆筒加热的如图4。由于这个原因,这种类型的窑被称为内部加热回转窑。直接加热的回转窑,回转管通常内衬耐火砖。耐火砖的主要作用是保温隔热,无论如何,必须更多地设计成磨损防护或管道与块体固体之间的惰性保护层[4]。这种类型的回转窑直接加热,在前面有一个燃烧器。一般情况下,燃烧器气体和烟道气体与产品的前进方向相反。

图4示出了直接加热回转窑的结构原理图。给料系统从左边给物料。另一端出料端是燃烧器。烟道气体沿倾斜旋转管的长度向产品流动。冷却管通过带溜槽的轴进入,冷却窑设置在卸料车下面。例如,当产品以滑移或浆料的形式喂入时,也使用直接加热的滚筒。在这种情况下,如下图所示,在旋转管的上游安装了一台预烘干机,带有耐火材料保温,配备内部组件,如链条或刮刀,以避免或消除任何沉积形成。