菱镁矿粉或浮选后的精矿粉,采用闪速旋流动态煅烧炉新技术装备,获得高品位轻烧活性氧化镁:该系统装备的优越性能在于粉体材料的热处理上得到充分体现;其首先利用煅烧余热将其原粉或湿粉快速分散干燥脱水至≤1%,恢复原始粒度,干粉再经预热段升温再进入闪速旋流动态煅烧炉,其粉料即被炉内高温旋转气流瞬间分散,即形成最大比表面积,粒子在950~1000℃的旋转向上气流中充分热分解反应,粒子高温受热瞬间释放 C02和结晶水,形成氧化镁多孔径粒子,3~5秒钟即完成煅烧过程,无过烧、无欠烧现象,系统密闭负压操作无粉尘外露,回收效率≥99.9%,柠檬酸法活性50~80s,灼减量≤2~1%。该煅烧炉新技术装备节能减排,实现清洁化生产,同时也可应用于浮选尾矿的煅烧处理上,经煅烧后的尾矿粉其活性及比表面积更大,用于烟气脱硫剂、高强度建筑水泥、防火材料效果更好。

我国辽宁地区菱镁矿(MgC03)储量约25.7亿吨,其中以营口、大石桥、海城菱镁矿为主要产区,以质地优良菱镁矿著称镁都。但经多年的开采氧化镁 (MgO)含量46.5%左右较好品位的已开采所剩无几,并且放炮开采只能选大块料进竖窑,较小块用于铺路石或抛弃填沟,如今面临大量低品位矿石以及碎矿石的充分利用己势在必行,如何将宝贵的矿石吃干榨净,从矿物深加工方法来看,目前较好的工艺是,采用先磨细后煅烧或采用先浮选提高镁的主品位再煅烧,关键的就是粉体煅烧设备,需要一种更为符合技术条件的先进煅烧技术装备至关重要,首先要求环保、节能减排和低运行成本,既要保证热分解率和轻烧粉的活性又要保证粉料的回收效率:浮选后的精矿粉粒径较细75~10μm,湿料含水约11~12%,具有粘性而细粉易形成团聚现象;我国目前常用的传统设备有轻烧竖窑、回转窑、沸腾窑、悬浮焙烧炉、多层焙烧炉、和反射窑、这几种窑型对进窑矿物料都要求呈块状,且筛分的细粉不能再利用,浪费资源,块状大小不均煅烧时间不好掌握,易出现欠烧或过烧,煅烧过程产生大量粉尘和烟气外泄污染环境,形成的产品活性差,质量不均,煅烧后需要细磨、分级,后续过程易出现吸潮和二次污染,以上设备存在不同程度的缺陷,产品质量不稳定,必须尽快解决该行业的矿物煅烧技术难题,更新换代,使资源得到合理利用,还给地方一片蓝天白云。

为贯彻落实辽宁省镁资源保护办公室及各市政府对菱镁工业环保清洁化生产的要求和急于改造落后生产工艺需求高端设备,加快提高我国菱镁工业生产水平的指示精神。针对适合用于菱镁矿粉和浮选粉的煅烧工艺方法和技术条件,辽宁东大粉体工程技术有限公司结合多种粉体材料的煅烧经验,研发设计出了,闪速旋流动态煅烧炉新技术装备,该煅烧炉系统工艺路线集:节能供热、计量进料、整粒干燥、预热提温、粉体煅烧、换热补燃、粉尘收集、熟料冷却、余热利用、输粉进仓、连续包装、以及系统自动化控制等先进技术于一体,充分体现了环保节能的优越性能和产品质量的稳定可控性能,将我国菱镁工业煅烧烧工艺提高到了国际先进水平,填补国家空白,并获得国家专利。

根据菱镁石在煅烧过程中发生的基本物理化学变化:一是菱镁矿的热分解,方镁石晶体的结晶长大;二是高温作用下,杂质氯化物之间或杂质氧化物与MgO相互作用形成新的矿物。

∆ |

根据菱镁矿的主要化学组成MgC03在煅烧时, 700℃左右分解,放出CO2,生成MgO,并伴有很大的体积收缩,其反应式MgC03→ MgO + C02 加热至1000℃时分解完全。生成轻烧MgO,质地疏松,化学活性很大。继续升温, MgO体积收缩,化学活性减小,密度增加。

轻烧氧化镁的技术条件及分类:国家标准GB9354-88

| 牌号 | 级别 | 指标 | ||||

| MgO(%) 不小于 | SiO2(%) 不大于 | CaO(%) 不大于 | 灼烧减量(%) 不大于 | 颗粒规格 | ||

| QM-96 | - | 96 | 0.50 | 1.0 | 2.0 | -120目 不小于97% |

| QM-95 | - | 95 | 1.0 | 1.5 | 3.0 | |

| QM-94 | - | 94 | 2.0 | 2.0 | 4.0 | |

| QM-92 | - | 92 | 3.0 | 2.0 | 5.0 | |

| QM-90 | a | 90 | 4.0 | 2.0 | 6.0 | |

| b | 2.5 | |||||

| QM-87 | a | 87 | 5.0 | 2.0 | 7.0 | |

| b | 3.5 | |||||

| QM-85 | a | 85 | 6.0 | 2.0 | 8.0 | -100目 不小于97% |

| b | 4.0 | |||||

| QM-80 | a | 80 | 8.0 | 2.0 | 10.0 | |

| b | 6.0 | |||||

| QM-75 | a | 75 | 10.0 | 2.0 | 12.0 | |

| b | 8.0 | |||||

采用我们公司的闪速旋流动态煅烧炉新技术装备

目前己实现工业化生产,生产过程数据如下:

1、原菱镁矿粉:产地辽宁大石桥,其物相组成为CaMg(C03)2,

化学组成为 MgO 21.95; CaO 30.42; Si02 0.435; Fe2O3 0.219; Al203 0.194; Mn02 0.142; P205 0.069; K2O 0.025; S03 0.017; SrO 0.012

2、浮选后精矿粉:含水约 11~12% , MgO 47.5; CaO 0.22~0.6; Si02 0.17~0.2; Fe203 0.1~0.32; Al2o3 0.05~0.13; 粒径75μm,烧失量51.96~51.71

3、煅烧后:分解率≥98~99%,粒径≥75μm,柠檬法活性50~80s ,灼减量≤2~l%。

闪速旋流动态般烧炉工作原理及特点描述:

SKDS闪速旋流动态煅烧炉系统主要由;供热节能燃气热风炉、计量加料、整粒干燥机、预热升温器、煅烧炉主体、旋风除尘器、换热器、除尘器、风冷却系统、鼓风机、引风机、测温、压力、电控系统组成。

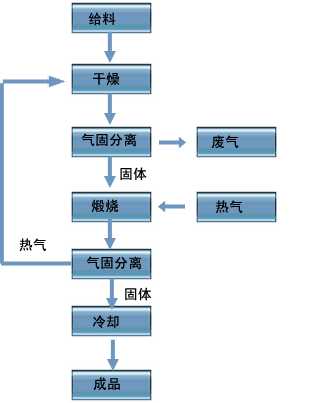

煅烧热源采用燃烧煤气或天然气热风炉:首先将煅烧炉余热负压引入干燥主机:原矿粉或含湿粉料连续输送进入干燥主机,物料与热空气进行高速传质传热,瞬间使水分子汽化蒸发,干燥脱水至≤1%,约在3 ~5秒即完成干燥过程,即干燥尾气一起进入旋风除尘器、布袋除尘器进行气固分离,经布袋过滤净化后的尾气由引风机引出;由除尘器排出进入预热体温器,将物料多级预热后进入闪速旋流动态煅烧炉,粒子在旋转向上气流中充分进行热分解反应,粒子高温受热瞬间释放CO2和结晶水,分解成氧化镁分解成氧化镁多孔径粒子, 3~5秒钟即完成煅烧过程,物料随负压气流从煅烧炉出口进入气固分离器,分离后的粉体进入间接换热熟料仓,由卸料阀排出,热熟料再进入负压风冷却系统,将物料冷却后入储料仓。

综上所述其技术特点:闪速旋流动态煅烧炉新技术装备系统是全密闭负压操作,无粉尘外露,旋风除尘器回收效率≥85%、布袋除尘器回收效率≥99.9%,气固混合均匀,热分解充分,瞬间煅烧,产品无过烧、无欠烧现象,水化活性80~120,柠檬法活性50~80s ,灼减量≤2%,有利于高活性产品及后续深加工产品,连续性生产,煅烧温度、风量、加料机速度可调节,产品质量稳定,工作环境达到国家环保要求,该机系统设置气气换热器,换出热风可供给燃烧室二次风。煅烧炉余热与预热、换热、干燥组合,充分利用热源形成高效节能环保技术装备,先磨选后煅烧,矿物利用充分,该煅烧炉新技术装备节能减排,实现清洁化生产。该技术适用于浮选矿物的煅烧,也适用于低品位原矿粉的煅烧,也适用于浮选尾矿粉的煅烧,煅烧后的尾矿粉其活性及比表面积更大,用于后续深加工材料及建材材料或烟气脱硫剂材料效果更好。

SKDS闪速旋流动态煅烧炉新技术装备,目前在国内已率先成功应用和正在用于,营口益嘉镁业科技有限公司、辽宁东和新材料股份有限公司等。这一技术的成功应用,解决了轻烧粉煅烧所带来的环境污染、资源利用率低下、能源消耗高等业界目前普遍关注的问题,我们愿和各界朋友携手合作,加快改造这一行业的落后局面,提高工业化生产水平,还当地清洁环境和一片蓝天。