二水石膏加热到一定温度容易失去部分或全部结晶水,转变成半水石膏 (工业上称为熟石膏)或无水石膏。反应方程式为:

2CaSO4·2H2O+热量=2CaSO4· H2O+3H2O

2CaSO4· H2O+热量=2CaSO4+ H2O

熟石膏与水混合则重新结晶成二水石膏,恢复石膏晶体的强度。反应方 程式为:

2CaSO4· H2O+ H2O=2CaSO4·2H2O+热量

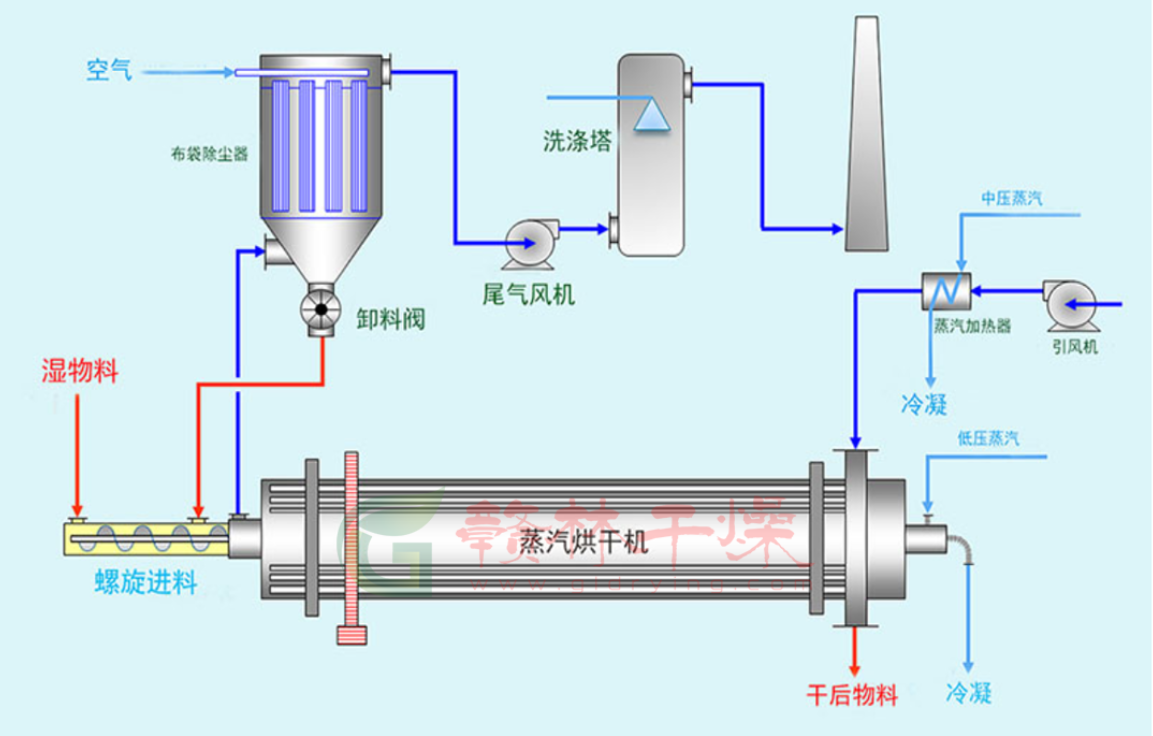

目前,国内石膏煅烧技术装备主要有回转窑、立式炒锅、沸腾炉、彼得 磨等。从各种装备的技术性能和煅烧产品的综合指标分析,各有其优缺点。 由于国家能耗政策的影响,石膏煅烧目前仍以煤为主要燃料,且原料石膏的 品位较低,这种现实决定了我国石膏煅烧技术的特点和进行工艺选择的前提 条件[2]。因此,采用煤为燃料,热电联产生产熟石膏粉等石膏制品比较适合 我国的实际情况。山东新矿集团投资兴建的3 000万m2纸面石膏板生产线煅

烧车间引进常州市赣林干燥工程有限公司产φ3.2m×26m蒸汽回转干燥机作为主机,用蒸汽作为热源 干燥煅烧石膏粉。经过试运转和连续运转两年多的实践证明:此设备运转平 稳,性能可靠,主要技术经济指标完成情况良好,产品质量稳定,换热效率 高。此设备的许多优点已得到行业内的充分肯定,在国内同类设备中处于比 较领先的地位。

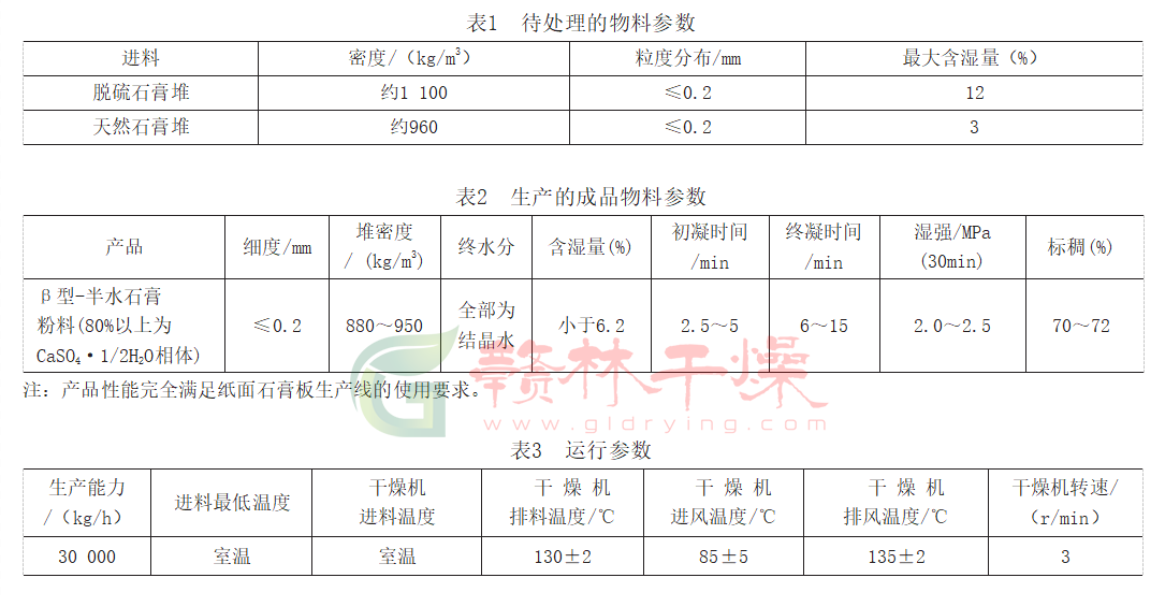

干燥机处理的物料参数如表1所示。生产的物料产品参数如表2所示。常州市赣林干燥工程有限公司蒸汽回转干燥机经过两年生产运行的参数如表3所示。

蒸汽干燥机的结构特点是在常规的回转圆筒干燥机的筒体内以同心圆 方式排列1~3 圈加热管,其一端安装在干燥器出口处集管箱的汽室上;另 一端用热膨胀的结构安装在通气头的管板上。蒸汽、热水等热载体则由汽轴 加入,通过汽室分配给各加热管,而冷凝水则借干燥器的倾斜度汇集至汽室 内,由汽轴排出。物料在干燥器内受到加热管的升举和搅拌作用而被干燥, 并借助干燥器的倾斜度从较高一侧向较低一侧移动,从设在端部的出料罩排 出。汽化出的水分用风机排出,或用自然通风方法除去。

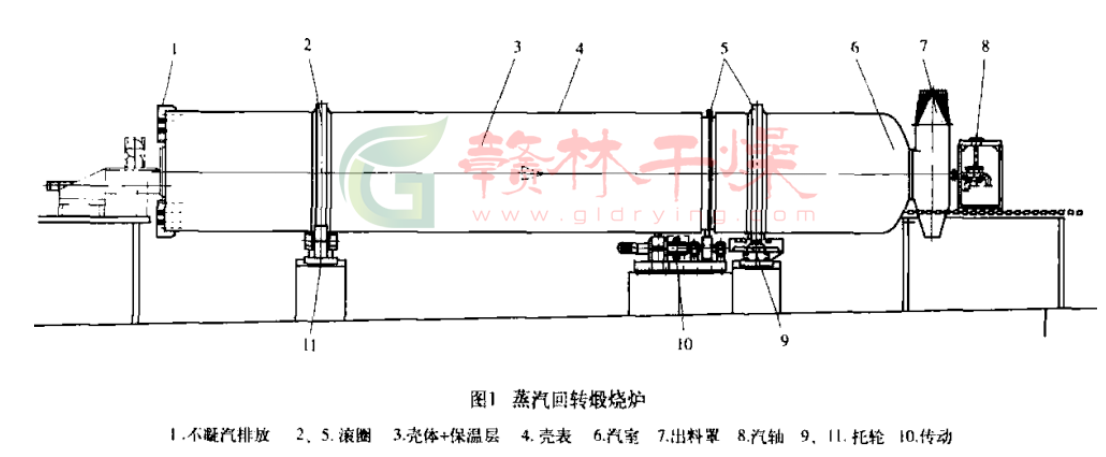

常州市赣林干燥工程有限公司的φ 3.2m×26m蒸汽干燥机长26m,直径φ 3.2m,重量约198t,是大型设备,结构比较复杂。主要结构包括壳体部分、传动部分、汽室汽轴部分、不凝气排放部分、进出料密封部分、集中润滑部分、托轮装置和挡轮装置部分和出料罩部分等组成。该设备的简图如图1所示。

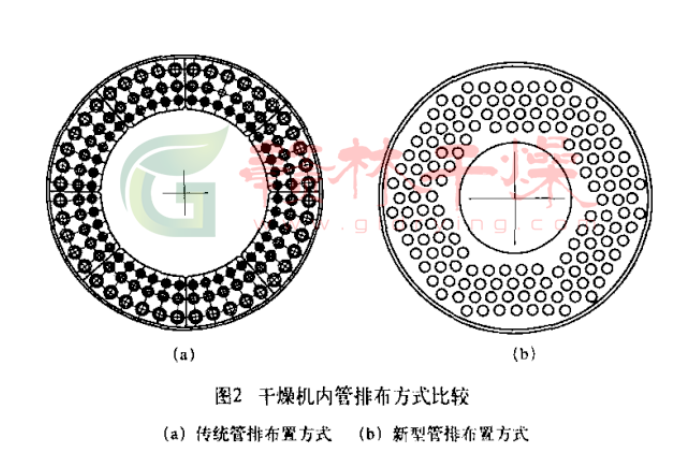

壳体是由不锈钢板焊接制成的圆筒体,整体运输到现场,长26m,直径φ 3.2m,厚20m m ,为增强筒体的钢性,减少径向变形,在支承滚圈处厚度约为30m m ,壳体通过两个滚圈以1.8%的倾斜度安装在托轮上,炉内是由四排光管(150根)呈正六边形分 布,内部采用交错式圆环状管架固 定换热管,与国内同类型设备采用 的圆周形分布的管排相比较,此

种分布更有效地利用了煅烧炉内空间。布局紧凑,不但增加了换热面积, 而且采用统一管径,管架采用扇形开孔钢板,制作简单,固定牢靠,安装 方便。管架一方面起到固定加热管的作用,使整个筒体刚性增强,运转平 稳;另一方面起到了挡料板和延时板的作用,延长了物料在筒体内的停留 时间,使物料更全面地进行干燥脱水完成CaSO4·2H2O到CaSO4·1/2H2O相

变过程。滚圈是蒸汽干燥机的重要部件之一,其结构形式为实心工字形截 面,采用精密铸造后加工成形,与筒体的联接采用高强度大螺栓,中间夹 有薄厚不一调整垫片,使壳体与滚圈通过中间“M”形连接块栓接牢固, 达到传递转矩和夹紧作用,“M”形连接块能有效地将筒壁热量传递到外 面,使滚圈表面温度保持较低状态,约70℃左右(筒体内部约200℃),实 践证明,此种联接方式运行平稳,滚圈表面温度波动小,长期运转效果良 好,从而大大提高了壳体的使用寿命。图2为干燥机内管排方式的比较。

传动装置由主电动机、三角带、减速机、联轴器、小齿轮与壳体上的大齿圈组成,另外有一套慢传动装置。该装置与主传动同机同体,即在主 传动上有一辅助机,可以单独慢传动进行暖炉、维修等。主副传动能自动 切换,无需人工来操作,当暖炉工序完成后,经测温信号传递给上位机, 系统可以自动进行副传动到主传动的切换,进入投料运行状态。而当停止 投料后,壳体内温度下降到一定温度后,系统又可将主传动停止,起动副 传动,冷却壳体,自动化程度高于国内同类型设备。传动大齿圈筒体的联 接也采用了螺栓联接,在筒体大齿圈安装处先焊接一厚法兰,此法兰与两 半合大齿圈采用螺栓联接,并由子母止口进行定位找正,安装拆卸方便, 较同类设备相比,省去了在筒体上焊接弧形拉板、采用纵向弹簧板连接等 繁琐工序,降低了成本。

蒸汽干燥机主机部分的汽室和进汽轴是其中关键的装置之一, 其功能和结构等直接影响干燥机五项主要技术经济指标中的蒸汽消耗定额、生产能 力和安全可靠运行。本机汽室为球形结构,外圈三次间断排水。此结构成形简单,但焊接和检查比较困难,要求焊接质量较高。优点是此种汽室 结构改变了过去筒体内径与汽室内径不一样大小的缺点,使得二者同等直径,制造运输方便,整机也显得协 调有序,外表美观。汽室与汽轴采 用法兰联接,中心进汽,外套分三 路螺旋形疏水,进气箱由吊架吊在 上端支架上,进汽与疏水采用旋转 接头,占地面积小,使用效果好, 经两年的使用,从未发现泄漏现象。

蒸汽干燥机开停机和运行过程中积存的不凝气单独占据顶部一 定的空间(全充满端面),而无法自 动排出,故此过程必须设置专门 排放装置。原来国内的大部分厂家蒸汽干燥机不凝气是从出料端(低 端)排出机体。本机改变了以往同 类设备中关于不凝汽排放的设计思 想,直接从高端(进料端)排出不 凝汽体,不凝汽排放管也加粗,直 径约120mm,使不凝汽的排放更 加畅通,大大加快了暖炉时间(约 30min),提高了换热效率。

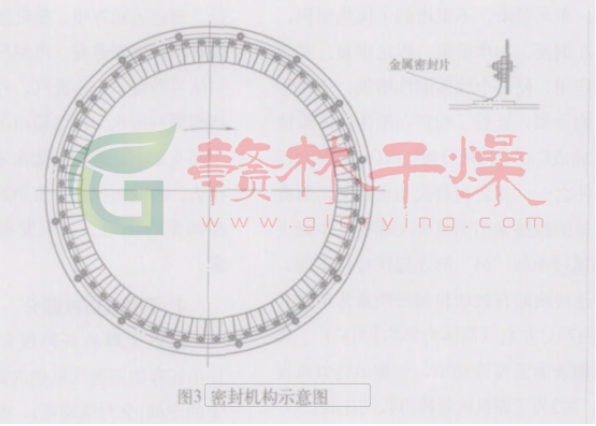

密封结构好坏直接影响到蒸汽干燥机的处理大小和工程投资和 维护费用。国内大部分蒸汽干燥机 密封结构非常复杂,比较笨重。因 石膏煅烧工艺过程中,要求炉体内 保持一定的微负压,石膏粉本身密 度较小,在设计中舍弃了以往同类 设备中采用的繁琐的动静环摩擦密 封,而代之为金属镀锌薄片沿圆周 方向压在旋转的机头及机尾部,此 种密封简单易行,更换也方便,经 两年运转使用,效果良好,而且垫 片成本低,加工制作方便,可操作 性强。图3为密封机构示意图。

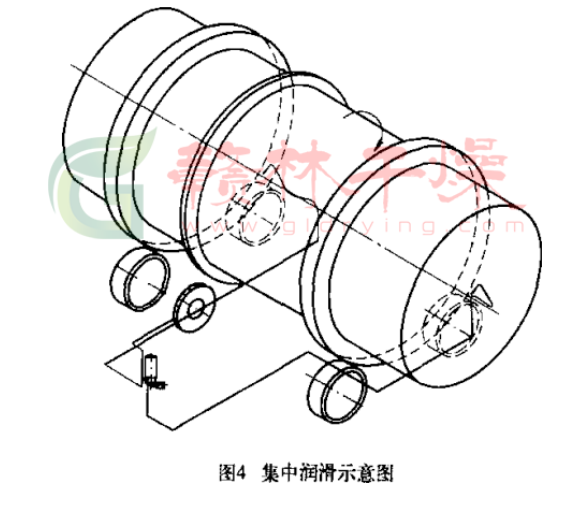

蒸汽干燥机的润滑方式有多种。润滑的好坏直接影响到设备的寿命和维护费用。该机的集中润滑部分采用压缩空气与润滑油双路双管混 合润滑方式,由压缩空气管和油泵各输送入一路介质到一混合腔内,借助 压缩空气的压力将膏状润滑脂均匀地吹向待润滑区域,润滑油脂呈小片状 间断地喷到各润滑点,润滑油脂利用率高,且润滑油膜成形好,润滑效果 显著,大大延长了设备的使用寿命,同时因采用自动控制进行润滑,大大 减少了人力物力,深得用户的欢迎。图4为集中润滑示意图。