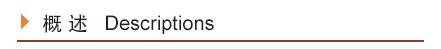

石膏是硫酸盐矿物质,其化学分子式为 CaSO4·2H2O,在自然界中呈亚稳定状态,在一定条件下能进行可逆反应。在不同条件下煅烧获得的产物具有不同的特征。一般工业生产中常见的石膏脱水转化温度见图 1。

图 1 石膏脱水工艺流程

生产中应注意的是,当温度提高、脱水速度加快时,在石膏这个不良的热导体中,常造成温度表里不一,很容易形成多相混合物。因此,在熟石膏制备过程中,不能忽视物相组成分析,只有采取合理的煅烧制度和工艺措施,才能保证产品的质量。在一定条件下,通过煅烧天然石膏或化学石膏得到的 β— 半水石膏是制作纸面石膏板、纤维石膏板、石膏砌块和石膏装饰天花板的主要原料[1]。其石膏煅烧中的化学反应式为:

CaSO·4 2H2O=CaSO·4 1/2H2O+3/2H2O- Q

Q=580.2 kJ/kg

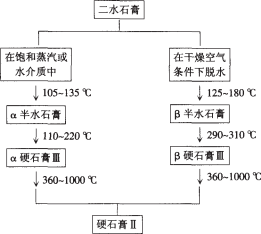

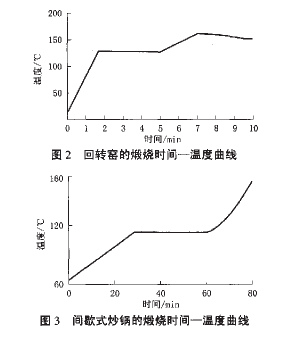

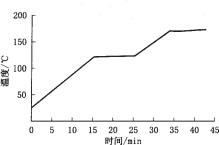

石膏煅烧脱水一般要经过预热阶段(25~95 ℃)、恒速脱水阶段(107~130 ℃)和快速脱水阶段(130~170 ℃)。原料石膏粉从物料升温、较长时间地稳定脱水和最后的快速脱水到达需要的脱水相,所需时间因煅烧设备而异。回转窑、间歇式炒锅和沸腾炉的煅烧时间与温度的关系曲线见图 2、图 3、图 4。

图 4 沸腾炉的煅烧时间—温度曲线

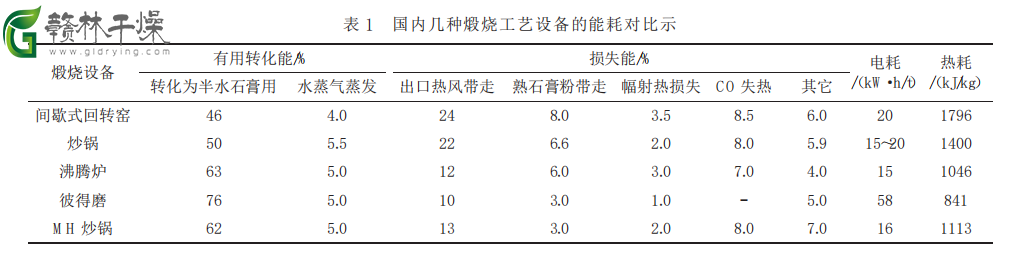

目前,国内石膏的煅烧有很多种方式。按照原料的粒度可以分为粉状煅烧和块状煅烧。粉磨后的石膏粉煅烧为粉状煅烧,煅烧后再粉磨为块状煅烧。按照煅烧介质与物料的接触可以分为直接加热煅烧和间接加热煅烧。按照石膏与加热介质的走向可以分为顺流煅烧和逆流煅烧以及错流煅烧,石膏与加热介质流向一致为顺流煅烧,相反为逆流煅烧,相互垂直为错流煅烧 [3]。国内用于石膏煅烧的设备主要有流态化煅烧炉、炒锅、回转窑、彼得磨、高温气流煅烧机等。国内几种煅烧工艺设备的能耗情况对比见表 1。

常用的几种煅烧设备介绍如下。

1.1 流态化煅烧炉

生产中流态化煅烧炉是利用流态化技术原理进行工作, 气流与物料直接接触,具有换热效率较高,设备比较紧凑,占地面积较小,初投资较小等诸多优点。缺点是设备本身对进料的状态、粒级分布和水分要求比较严格,控制不当,容易造成腾涌、沟流、结块等流态化恶化现象,严重时会板结、死床,影响生产的连续稳定运行[4]。

1.1 炒锅

炒锅以高温烟气为热源,烟气与物料间接换热。煅烧石膏物料温度比较容易控制,具有煅烧产品比较均匀的特点。它要求石膏原料的细度必须达到最终产品的细度。必须保证石膏粉料在达到一次沸腾时保持流态化,否则炒锅内部会出现脱水速度不均一的情况。影响炒锅传热效率的因素有:炒锅有效换热面积、搅拌转速和搅拌翅的搅拌方式以及原料的粒度和结构等。国内大都使用传统式的炒锅,构造简单,热效率较低, 设备维护费用高,而且工作环境较差。现在炒锅朝着大型化、连续出料、节能型方向发展。

1.2 回转窑

回转窑以高温烟气为热源,烟气和物料可以直接接触也可间接接触。据原料硬度的不同,采用先磨后烧或先烧后磨的工艺。回转窑能适应原料粒度的变化,运转稳定,可靠性高。但回转窑占地面积较大、初投资较大、物料的温度不容易控制,煅烧的产品质量不容易控制,能耗也高。

1.3 彼得磨

彼得磨的最大优点是将粉磨煅烧一体化,烟气与物料直接接触,换热强度较高,设备比较简洁紧凑,占地面积较小。但缺点是,对原料品质要求较严,特别对原料的杂质含量和原料的品位波动要求较严。原料中 SiO2、天然 CaSO4、Ca2CO3 等耐磨和重质的成分含量必须控制在 3%以内,否则将显著影响粉磨的煅烧粉磨和分选效率,煅烧后产品的品质波动较大。

1.4 高温气流煅烧机

高温气流煅烧机常用于粉状石膏的煅烧,具有设备紧凑、占地面积较小、初投资较小等特点。高温气体与物料直接接触瞬间换热,换热效率较高。但物料在设备中停留时间较短,系统的热惰性较差,容易导致煅烧产品的性能波动较大,同时也存在排气热损失较大的缺点,煅烧过程中物料易粘壁、堵塞, 影响系统的连续可靠运行。

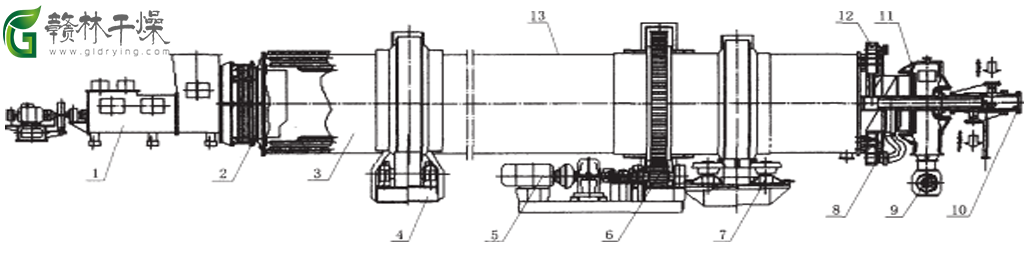

蒸汽回转石膏煅烧机是大型设备,质量大,结构复杂,由进料、密封、主体、支承、传动、出料、蒸汽及冷凝水系统等13 部分组成。该机与常规回转干燥机的差别在于筒内安置了加热管,贯穿于整个干燥机,加热管以同心圆方式排成 1~4 圈,干燥所需热量绝大部分由加热管提供,物料在干燥器内受到加热管的升举和搅拌作用,倾斜度从干燥器的较高一端向较低一端移动,并从设在较低端的排料口排出,汽化出的水分被载湿气体带出干燥机。蒸汽回转石膏煅烧机组的组成如图 5 所示。

1—混合进料机;2—进料密封;3—机体;4—托轮;5—传动;6—集中润滑;7—挡托轮,8—不凝汽体排放;9—出料旋转阀;10—汽轴;11—出料密封;12—汽室;13—机体保温

国外采用蒸汽回转石膏煅烧机煅烧石膏已在工业生产中应用,煅烧产品具有活性较好、制品强度高的特点。而且用蒸汽或导热油作为热源,温度容易控制,煅烧产品的品质容易得到保证。该工艺中,因煅烧石膏的主要热量由加热管内的蒸汽或者导热油提供,相对于空气或者烟气直接与物料接触换热的设备而言,系统的排气热损失大大降低.

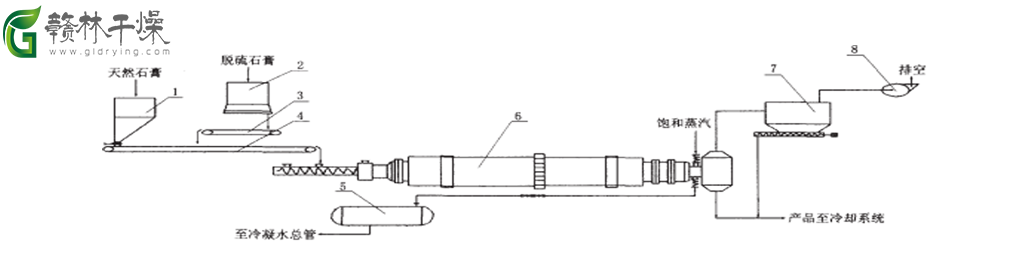

石膏煅烧工序流程

粉磨车间的粉状天然石膏与来自堆场的脱硫石膏混合以后,进入蒸汽回转石膏煅烧机被加热管加热煅烧,煅烧合格的半水石膏,由出料旋转阀排出,然后,由输送设备输送至冷却系统。夹带着少量粉尘的废气,由布袋除尘器净化后,经引风机压缩排空。来自蒸汽总管的饱和水蒸气进入蒸汽回转石膏煅烧机的换热管内,与物料换热后凝结成水,靠蒸汽的自身压力排出蒸尾汽回转至石膏煅烧机,然后输送至冷凝水回水总管。

举例***煅烧生产线于2018 年上半年投入生产运行,在生产实践中表现出了诸多的优点,如设备运转稳定、可靠性高、能耗低、操作简单方便、产品的质量均匀稳定等。生产实践中的系统运行参数如下:

1-产品的名称及规格:半水石膏粉料,产品细度不大于0.2 mm(约 80 目),堆积密度:880~950 kg/m3,终水分(全部为结晶水):含湿量小于 6.2%,产量:43 000 kg/h。

2-原料名称及规格:湿脱硫石膏堆积密度 1100 kg/m3,粒度分布不大于 0.2 mm,最大含湿量(表面水)为12%,湿天然石膏堆积密度为 960~1280 kg/m3,粒度分布不大于 0.2 mm,最大含湿量(表面水)为 6%。

3 - 运行参数:煅烧机进料温度 15 ℃,排料温度 160 ℃,进风温度 105 ℃,排风温度 160 ℃,冷却机进风温度 20 ℃,排风温度 110 ℃,排料温度 80 ℃,蒸汽压力 1.8 MPa。

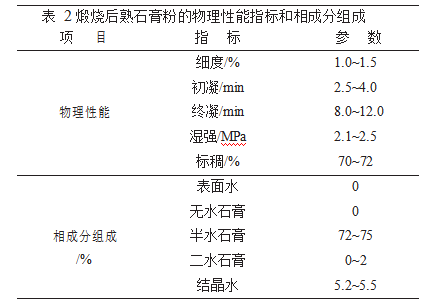

4 - 煅烧后熟石膏粉的性能指标和相成分组成见表 2 。

从表 2 看出,煅烧后的熟石膏粉完全满足纸面石膏板生产线对所用石膏粉原料的要求,同时完全满足 GB 9776—88的要求。

4-总结

蒸汽回转石膏煅烧机以蒸汽作为热源煅烧天然石膏和脱硫石膏的混合物,熟石膏产量可高达 43 t/h,适合大处理量工业化生产。

设备运转平稳,可连续生产能力比较强。煅烧系统的能耗较低,煅烧 1 t 石膏需要 0.3 t 蒸汽。蒸汽回转石膏煅烧机容易实现石膏煅烧的控制,调节蒸汽温度和压力就能实现不同品位石膏煅烧的需要。

![]() 蒸汽回转石膏煅烧机实现了天然石膏和脱硫石膏按照一定的比例关系煅烧出合格的石膏粉。

蒸汽回转石膏煅烧机实现了天然石膏和脱硫石膏按照一定的比例关系煅烧出合格的石膏粉。

以蒸汽作为热源的蒸汽回转石膏煅烧机取得了成功,可以将研究扩大到以导热油作为热源用蒸汽回转煅烧机煅烧石膏上。

今后的研究重点应放在用于脱硫石膏的煅烧上,关键是解决脱硫石膏的粘壁和粘换热管的问题。本系统为赣林干燥自主研发的开路系统,为进一步降低煅烧石膏的能耗,赣林研发团队将向半开路系统或者闭路系统用于石膏的煅烧迈进。